天游线路检测中心 使用表面分析仪分析锂离子电池材料的示例

JEOL 新闻第 46 卷第 6 期 堤健一、岛正秀、田中秋保天游线路检测中心 SA 业务部门

1。简介

AES:俄歇电子能谱(AES)和X射线光电子能谱(XPS:X射线光电子能谱)是广泛用于距离表面几纳米深的区域进行元素分析的方法。特别是,这两种分析方法可以直接检测仅次于氢和氦的第二轻元素Li,不仅可以进行定性评价,还可以进行定量评价和化学键状态评价,因此长期以来一直用于Li的研究和开发。然而,当我使用网络文献检索(http://scholargooglecom/)检索当前有关锂离子电池的书籍和发表的论文时,我发现包含使用XPS的研究结果的文章多达2000篇,但当我使用相同的检索条件搜索使用AES的文章时,我只找到了大约500篇。这可能是由于XPS和AES的用户数量差异所致,但也可能是由于人们对锂分析难以进行的误解。 AES 很难用于研究。事实上,Li KVV中俄歇电子的动能处于50 eV的低能带,位于二次电子的大背景之上,并且可能与其他元素的俄歇峰重叠,因此根据样品的不同,仅通过测量光谱可能很难识别Li峰。另一个原因是锂俄歇电子的逃逸深度很浅。即使动能低至 50 eV 的电子被仅 1 至 2 nm 厚的污染物覆盖,其峰值强度也会显着下降,从而难以检测。另一方面,在XPS的情况下,Li发射的光电子的动能约为1200至1400 eV,远高于俄歇电子的动能。因此,利用 XPS,即使样品表面受到轻微污染,通常也可以观察到源自 Li 的光谱。此外,与其他元素光谱的小重叠也使得锂的检测变得容易。特别是,Li的能量范围在光谱上经常与过渡金属的能量范围重叠。锂离子电池中常用的过渡金属元素包括Mn、Fe、Co和Ni。然而,在 XPS 中,只有 Fe 的光谱完全重叠,其他的位置相距足够远,可以被观察到。换句话说,在AES中,在样品预处理阶段防止污染物的粘附很重要;如果预处理方法不正确,同一样品中XPS可以检测到Li,而AES却无法检测到,这样的情况经常出现。这样看来,Li似乎是一种不适合用AES观察的元素,但如果操作者了解正确的预处理方法和分析时应采取的注意事项,Li本身的灵敏度比XPS高,并且可以在比其他元素更短的时间内测量Li映射,该映射对应于放大数万至数十万倍的图像。换句话说,AES 和 XPS 对于 Li 分析各有优缺点。通过了解这些分析方法的特点并正确使用它们,我们将利用以锂离子电池材料为中心的分析结果来报告Li分析的有用性。

2。表面分析中Li检测的预处理方法

21 处理含锂材料时的注意事项

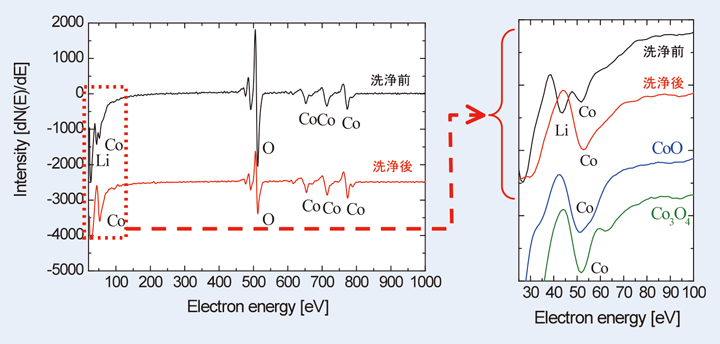

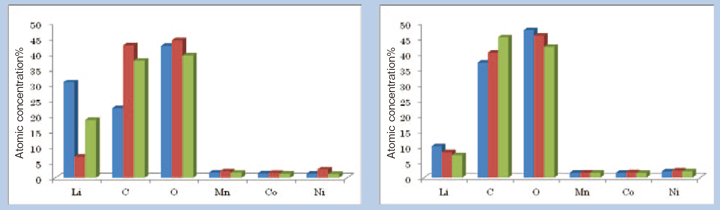

由于其特性,锂离子电池材料中的Li元素很容易以Li离子的形式迁移到邻近物质(无论是固体还是液体)中,因此在进行样品预处理时必须小心处理。 作为必要性的一个例子,LiCoO,它是锂离子电池材料之一2以粒子为例。当在干净的颗粒表面上进行 AES 分析时,Li 峰为图1然而,如果用乙醇等溶剂对这些颗粒进行超声波清洗,以去除表面污染物,LiCoO2颗粒表面几乎不再检测到Li峰。这被认为是因为颗粒表面区域的Li元素溶出到清洗时使用的溶剂乙醇中,并且Li的表面浓度降低。在图1的情况下,Li峰消失,可以看出它几乎是氧化钴。这种现象不仅适用于水,也适用于其他有机溶剂,因此在使用针对最外层表面的 AES 或 XPS 时必须特别小心。使用AES或XPS进行表面分析时,除非特别必要,最好不要用无机或有机溶剂清洁颗粒表面。如果您希望对表面有污染的含锂颗粒进行表面分析,我们建议您在进行分析之前用研钵和研杵将粉末一起摩擦,以露出新的干净表面,而无需使用溶剂清洗。

[图。 1 LiCoO2表面Li峰强度差异(超声波清洗前后)]

[图。 1 LiCoO2表面Li峰强度差异(超声波清洗前后)]

22 俄歇分析中粉末样品的预处理方法及注意事项

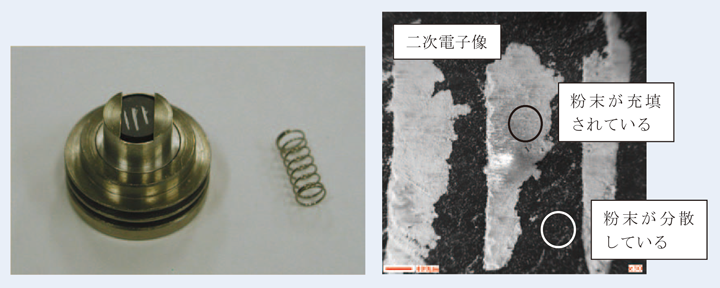

2009 年 EPMA 表面分析用户会议材料 [1] 中解释了对粉末样品进行表面分析时的样品预处理方法和分析技巧。在这里,我们将介绍“喷射到碳样品台上的方法”,该方法对于含锂颗粒特别有用。 什么是碳样品台?图2是日本电子株式会社销售的“水平样品架”(部件号:600154386),其尺寸为直径10mm、高度5mm。拿到这个样品台,用1000目左右的砂纸打磨其表面,使其表面稍光滑,然后用精密螺丝刀等利器在表面刻出稍浅的划槽。将待分析的粉末样品撒在经过如此处理的碳样品台上后,用药纸等纸张轻轻擦拭撒有粉末样品的表面,将粉末擦入凹槽中,并除去擦不到的粉末。此外,使用鼓风机等除去碳样品台表面残留的多余粉末。 这样就完成了带有样品预处理的碳样品台,图3所示,取下弹簧并将其置于AES标准样品架内,AES准备工作完成。 当进行这种样品预处理时,碳样品台上将出现各种形状的颗粒。例如,如图 3 右侧的二次电子图像所示,之前创建的凹槽充满了粉末,再现了一个密布颗粒的大表面。另外,用1000号砂纸抛光的表面具有微小的凹凸和抛光痕迹,并且在凹凸和抛光痕迹中存在单一状态的颗粒和形成簇的颗粒群。这样,通过一次预处理过程,颗粒就以多种形式存在于碳样品台上,从而可以分析单个样品的多种状态,例如从这些状态中选择单个颗粒进行分析或分析密集区域的平均成分。

[图2 将粉末样品放置在碳样品台上。 】

[图2 将粉末样品放置在碳样品台上。 】

[图3 设置在标准样品架中的碳样品台和表面二次电子图像。 】

[图3 设置在标准样品架中的碳样品台和表面二次电子图像。 】

23 XPS分析时粉末样品的预处理方法及注意事项

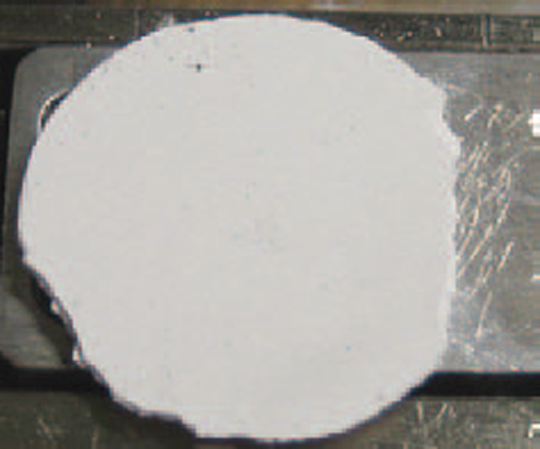

使用XPS测量绝缘粉末样品时,存在样品为绝缘体、容易受到静电荷影响、样品难以固定在样品架上、容易散落等问题。 2006 年 EPMA 表面分析用户会议材料 [2] 报告了与其他固定方法的比较。 XPS 样品成型的最佳方法是使用片剂成型机将其成型为颗粒 (图4)。颗粒成型需要相对大量的粉末样品,但由于使用该方法成型的样品表面平坦,XPS灵敏度高,并且容易抑制带电的影响。

[图4 粉末样品形成颗粒。 】

[图4 粉末样品形成颗粒。 】

3。表面分析中锂的检测和定量

31 有关锂的检测和灵敏度

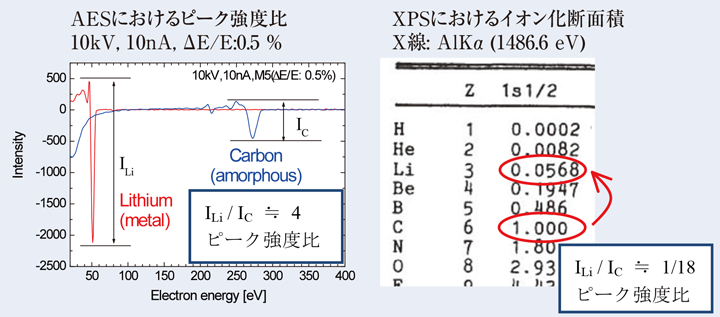

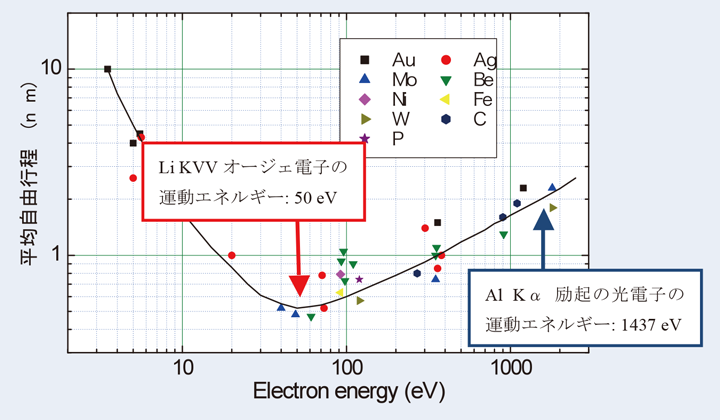

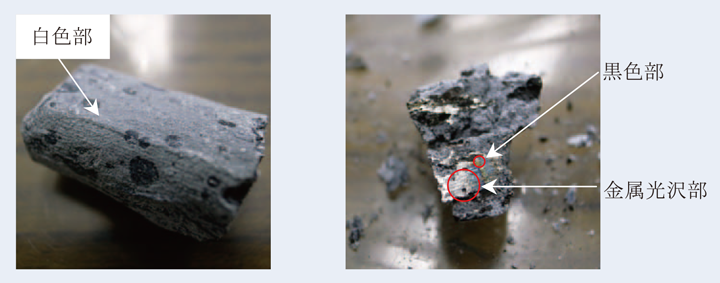

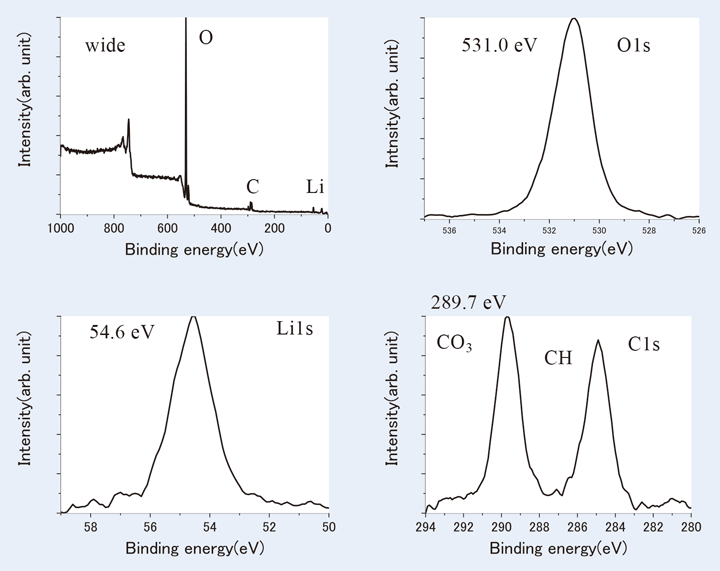

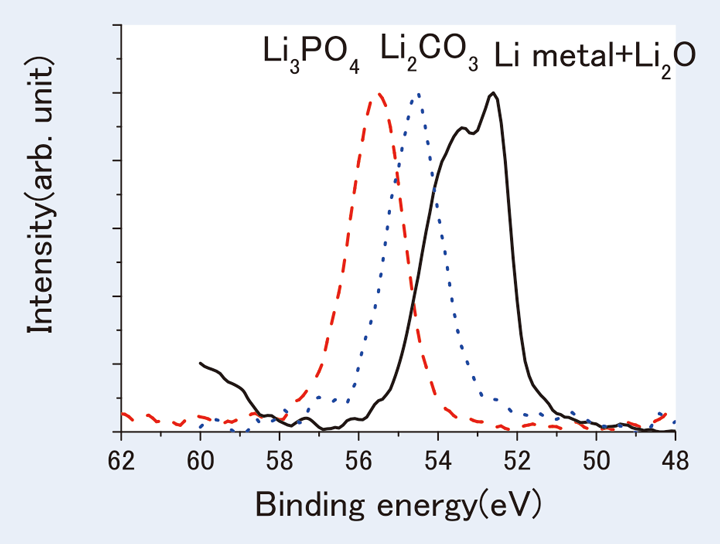

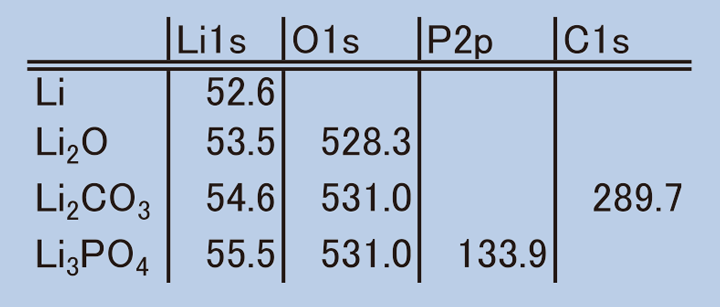

在AES中,Li的灵敏度并不像预期的那么低,不仅可以在短时间内进行点分析,还可以进行绘图。因此,我们在锂检测灵敏度方面比较了 AES 和 XPS。图5的左图所示,当比较相同条件下用AES测量C(碳)和Li时的标准光谱的峰强度时,发现Li比C高约4倍。另一方面,在XPS的情况下,通常应该直接比较纯物质的峰强度,但这是不可能的,因为很难获得Li的标准光谱。因此,我们比较了用AlKα(14866 eV)X射线激发时的电离截面作为C和Li的灵敏度(图5,右)。据此,与AES的情况相反,可以看出Li的峰值约为C的1/18。换句话说,当比较Li的强度相对于C的强度时,存在大约72倍的差异,并且AES具有更高的灵敏度。然而,人们普遍认为 XPS 更容易检测 Li,事实上,正如引言中提到的,Li 的表面分析通常是用 XPS 进行的。这很大程度上是由于锂中的俄歇电子和光电子之间的动能差异导致的逃逸深度的差异。图6显示固体样品中电子平均自由程的能量依赖性。 Li KVV中的俄歇电子的动能仅为50 eV左右,反映了Li 1s轨道结合能的大小。另一方面,AlKα射线具有超过1400eV的高动能,反映了初级X射线的能量。因此,平均自由程差异很大。如果我们估计电子逃逸深度约为平均自由程的三倍,Li KVV俄歇电子的逃逸深度约为2 nm,非常浅,约为XPS光电子的1/3。因此可知,即使附着少量的污染物,其强度也会大幅降低,无法检测的可能性很高。换句话说,在对Li进行AES时,去除污染的样品预处理方法也非常重要。 接下来,我们展示了使用 XPS [3] 实际分析的锂化合物的光谱。首先,我们将展示金属Li的测量结果。锂金属通常储存在石蜡油中以避免氧化。然而,即使在室温下,锂也会与水反应形成氢氧化锂,然后吸收大气中的二氧化碳并转变为碳酸锂。当储存的Li被取出到大气中时,它周围的区域会变成白色(图7)。通过在该状态下用剃刀切削Li,可以使表面露出金属光泽。但在大气中,金属光泽会在几十秒内变成黑色,然后变成白色。 即使通过长时间的离子溅射对变成碳酸锂的白色部分的表面进行蚀刻,氧和碳也没有被除去,无法获得金属Li的光谱。图8显示了通过XPS测量的碳酸锂部分的光谱。 Li会与大气中的水分发生反应并发生变化,因此如果在充满干燥氮气的手套袋中切割一块Li,并在保持其金属光泽的情况下进行XPS,则可以获得与金属Li和氧化锂相对应的光谱。与这个光谱图8图9,每个化合物的峰位置表 1这样,通过使用XPS,可以清晰地观察Li的光谱,还可以检测Li本身化学状态的变化。

[图5 AES和XPS的Li敏感性比较。 】

[图5 AES和XPS的Li敏感性比较。 】

[图6 固体样品中电子的平均自由程。 】

[图6 固体样品中电子的平均自由程。 】

[图7 锂金属照片(左:切割前,右:切割后)。 】

[图7 锂金属照片(左:切割前,右:切割后)。 】

[图8 Li白色部分的XPS测量结果。 】

[图8 Li白色部分的XPS测量结果。 】

[图9 各化学键态的Li1s峰形。 】

[图9 各化学键态的Li1s峰形。 】

[表1 Li相关物质的峰位置。 】

[表1 Li相关物质的峰位置。 】

32 Li的定量(相对灵敏度因子法和绝对强度定量法)

上一节我们已经介绍了检测Li时的样品前处理方法和注意事项。如果考虑到以上几点,具有一定 AES 熟练程度的操作员不仅可以使用 XPS,还可以使用 AES 来轻松分析 Li。然而,对于接下来的问题,即Li的定量分析和定量精度,目前还没有既定的方法。这里,我们将讨论作为Li定量分析方法的相对灵敏度因子法和绝对强度定量法。 Li仅在1s和2s这两个电子轨道上有电子,其中2s轨道是与其键合的其他元素的共价键合轨道,因此俄歇谱的峰位置和峰形状根据键合状态而变化很大。此外,Li的KVV峰在50 eV左右存在于二次电子的大背景上,而其他元素的价电子峰在50 eV左右重叠,使得使用作为AES常规定量分析方法的相对灵敏度因子法精确估计原子浓度极其困难。

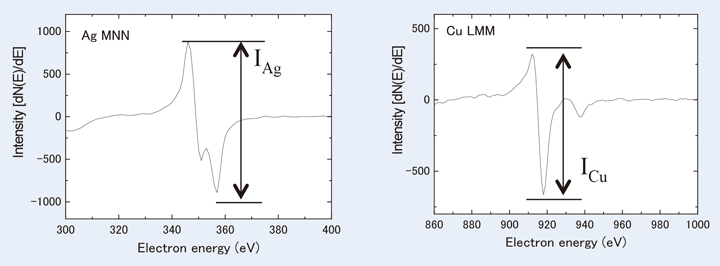

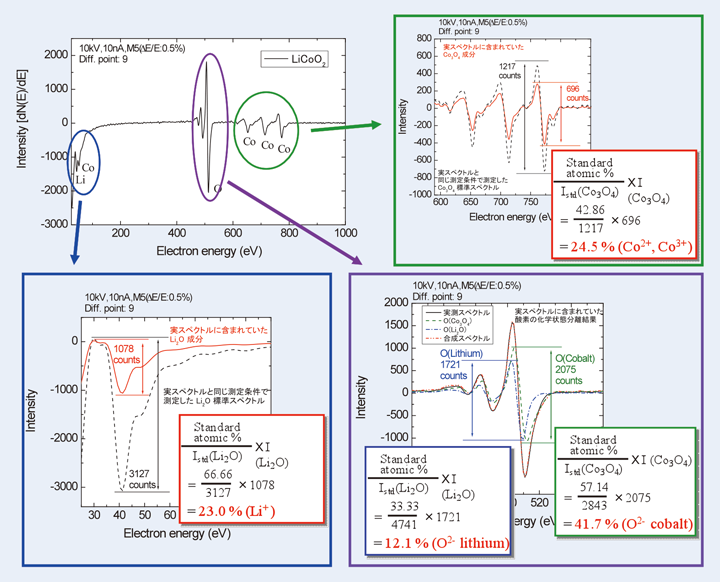

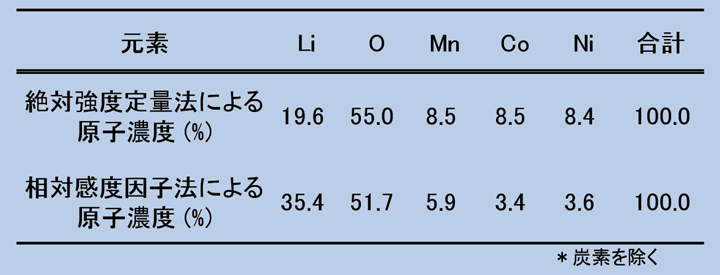

图10显示相对灵敏度因子法中使用的 Ag 和 Cu 的强度。在AES中的相对灵敏度因子法中,将实际测量的微分光谱(图10)中各元素的峰和谷的峰强度乘以预定的纯物质之间的相对峰强度比(相对灵敏度因子)来校正灵敏度,然后将这些值相加并归一化至100%以获得原子浓度比。这个方法非常简单;只要确定了相对灵敏度因子,只需从一张实测的俄歇谱中计算各元素的微分峰强度即可得到定量分析值。考虑相对峰强度(相对灵敏度)的归一化与XPS定量计算中使用的概念基本相同,并且是广泛认可的表面分析通用定量分析方法。然而,在AES的情况下,与XPS的情况不同,以微分峰的峰部和谷部的峰强度(图10)为标准,因此微分峰强度对峰形状的变化极其敏感。由于键合状态的变化而导致的俄歇峰变宽,以及由于其他元素峰的重叠而导致的峰形状的变化,可能会增加定量结果的误差。这些因素在定量Li时是非常严重的问题,在原子浓度为5%以下的低浓度Li峰的情况下,峰和谷不再能够被检测为独立的峰,并且往往只能通过波形分离计算的结果发现Li包含在其他元素的峰中。因此,在对Li进行定量分析时,我们建议使用绝对强度定量方法而不是相对灵敏度因子方法。其过程如下:步骤(1)至(4)。 (1) 测量俄歇谱,同时注意样品预处理 (2) 使用标准光谱进行波形分离计算,将实测微分光谱分离为各元素光谱 (3) 使用在相同测量条件下测量时各键态的元素光谱强度与标准光谱强度之间的强度比换算成原子浓度 (4) 使用检测到的原子浓度之和来检查定量精度这里,步骤(1)中测量的俄歇谱的能量分辨率不一定必须很高。即使一般能量分辨率为05%,只要有相同能量分辨率测量的标准光谱,定量计算就没有问题。当然,如果以高能量分辨率进行测量,则可以根据键态和价数使用标准光谱进行波形分离计算,并且可以根据键态量化原子浓度[4]。以适合分析目的的能量分辨率进行测量并注意电子束和 Ar 离子造成的损坏非常重要。在步骤(2)中,使用最小二乘法使用标准光谱进行计算,以使残差(误差)最小化。具体计算方法此处省略,请参见参考文献[5]中的“AES峰分离分析及其应用”。这里重要的是,当进行波形分离时,必须对频谱进行微分以简单地去除背景。在俄歇谱的情况下,由于俄歇电子本身是二次电子的一种,因此无法明确地区分微分前的N(E)谱中包含的二次电子的背景成分和俄歇谱部分。微分通过简单地去除二次电子的背景来提高计算精度,并实现专门针对峰形状差异的波形分离计算。步骤(3)中,将步骤(2)中得到的各元素的光谱强度与标准样品在相同条件下测定时的光谱强度进行比较,进行绝对强度定量计算。这里,LiCoO2粒子测量光谱的绝对强度量化程序图11进行解释另外,这里,复合氧化物LiCoO2氧化锂2和公司3O4的混合氧化物 图11所示的光谱是LiCoO2在照射条件(10kV,10nA)和05%的能量分辨率下测量颗粒。有了这个能量分辨率,Co2+雅公司3+的化合价,很难区分键态。由光谱可知,Co的光谱形状几乎相同,因此用于绝对强度定量的标准光谱为CoO和Co3O4但是没问题。这里,氧化钴(Co3O4) 和氧化锂 (Li2O)进行定量计算。 在检测到 Li 的 30 至 60 eV 附近的峰中也检测到 Co 的峰,因此当使用氧化锂和氧化钴的标准光谱分离波形时,Li2O成分被提取。在这种情况下,强度为 1078 个计数,并且在相同测量条件下测量时的 Li2O 的标准光谱强度为 3127 个计数。这是波形分离 Li2这表明,如果O组分的绝对强度为3127个计数,则为2/3=6666%,这与标准样品中的Li原子浓度相同。因此,可以看出,从绝对强度比测量的Li浓度约为230%。同样,检测到Co的600-850eV范围为Co3O4通过将绝对强度与标准光谱进行比较,计算出Co的原子浓度约为245%。最后,存在于 470 至 530 eV 附近的氧峰是与 Li 结合的氧峰和与 Co 结合的氧峰之间的重叠,但由于峰位置不同,因此如果使用每个标准光谱进行波形分离计算,可以获得分离为两个分量的绝对强度。其结果是,根据得到的绝对强度比计算各成分的原子浓度时,可知与Li结合的氧量约为121%,与Co结合的氧量为417%。 根据各绝对强度比和总原子浓度计算出各原子浓度表 2从总原子浓度来看,几乎是100%,相差13%左右。在相对灵敏度因子法中,由于结果总是被归一化,因此很难讨论定量计算结果中的误差,但在绝对强度定量法中,可以通过查看原子浓度的总值来近似估计误差。另外,各原子浓度比也是重要的一点。可以估算,Li和与Li键合的氧的比例约为2:1,形成氧化锂,Li:Co:O(总原子浓度)为1:1:2,约为LiCoO2这样,即使其他元素的峰重叠,例如Li的峰,也可以通过对波形分离后的光谱使用绝对强度定量方法来确定Li的原子浓度。另一方面,在XPS的情况下,如第31节所示,由于化学键状态导致的Li光谱的唯一变化主要是光谱的偏移,并且由于使用相对灵敏度因子方法的定量计算使用光谱的面积强度,因此当使用相对灵敏度因子方法计算Li的原子浓度时可以获得相对准确的结果。然而,就 XPS 而言,需要注意的一件事是样品的不均匀性 [6]。即使在粉末样品的情况下,样品本身也很可能是不均匀的。

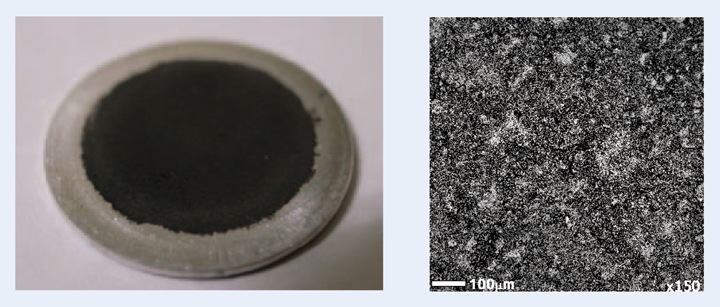

图12的背散射电子成分图像,大约100个粉末样品形成颗粒μm量级的不均匀性,但由于XPS样品通常使用光学显微镜观察,因此很难判断使用光学显微镜观察到的以下的不均匀性。在这种情况下,可以通过充分扩大分析直径来减少影响。图13是图12中分析直径为100的样品μmφ和3毫米φ从图13,分析直径100μmφ的情况下,认识到根据分析位置,Li量存在特别大的差异。另一方面,分析3mmφ使用时,没有观察到这种定量值的差异。这样,在进行 XPS 分析时,必须特别注意样品的异质性。

[图10 相对灵敏度因子法中强度的定义。 】

[图10 相对灵敏度因子法中强度的定义。 】

[图11 绝对强度定量法(图1中的LiCoO)2光谱定量计算示例)。 】

[图11 绝对强度定量法(图1中的LiCoO)2光谱定量计算示例)。 】

[图12 锂离子电池用颗粒成型粉末材料及其反射电子组成图像。 】

[图12 锂离子电池用颗粒成型粉末材料及其反射电子组成图像。 】

[图13左:任意三点分析直径100μmφ右:分析直径为 3 毫米的任意三个点φ】

[图13左:任意三点分析直径100μmφ右:分析直径为 3 毫米的任意三个点φ】

[表2绝对强度测定法测定的LiCoO]2原子浓度(%)。 】

[表2绝对强度测定法测定的LiCoO]2原子浓度(%)。 】

33 锂电池粉末材料的俄歇分析及与其他分析方法的比较

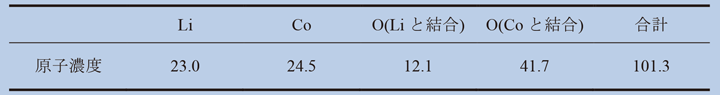

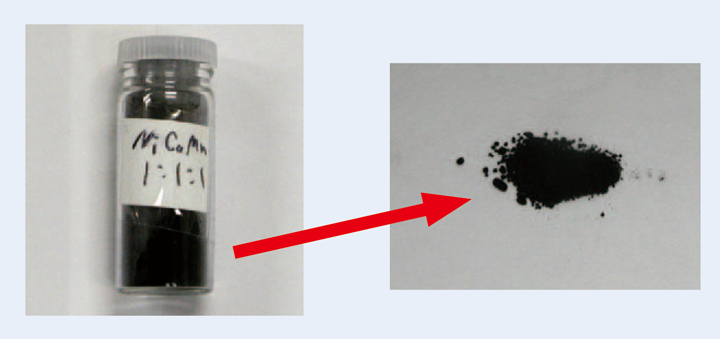

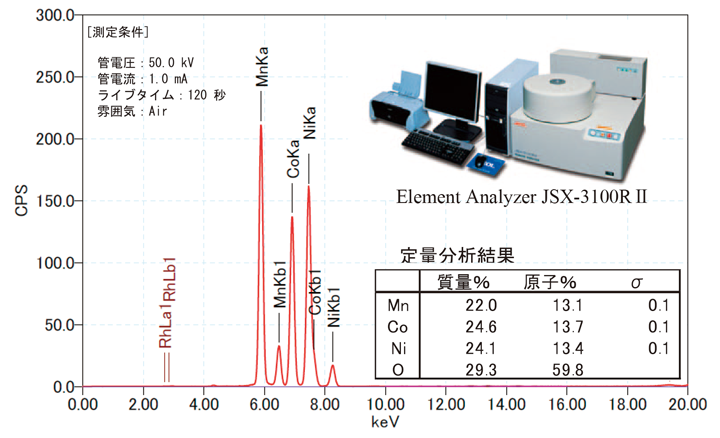

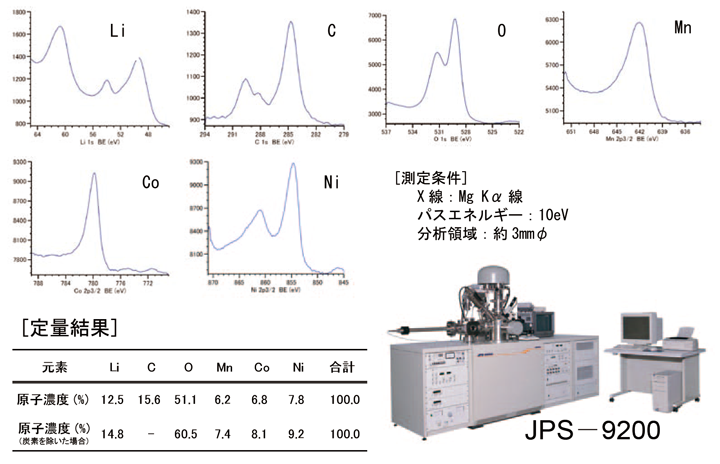

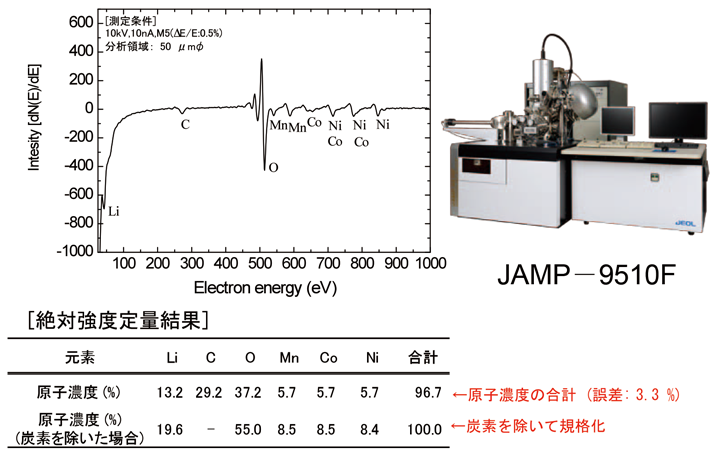

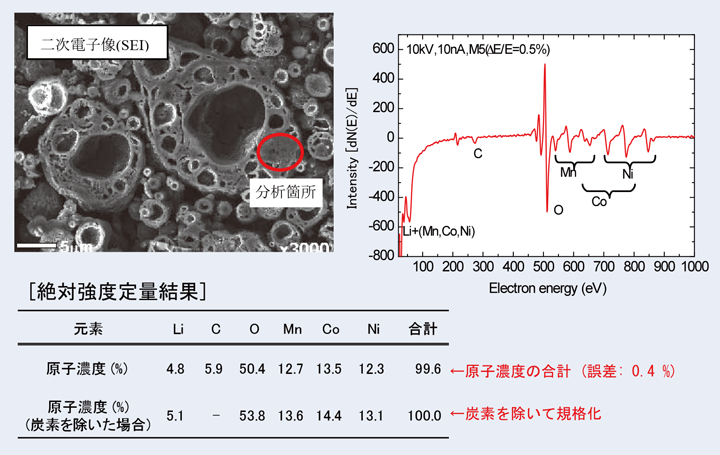

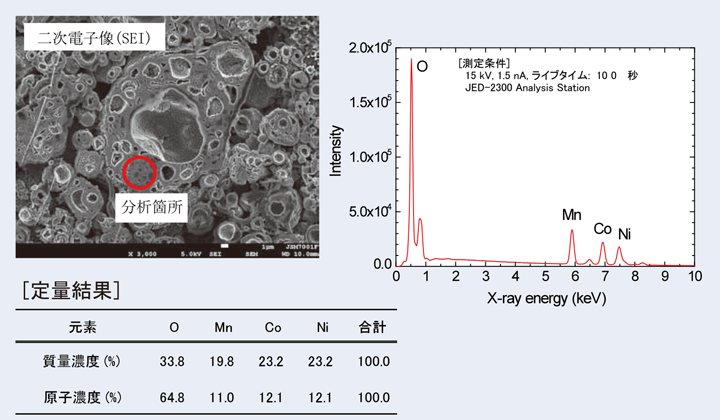

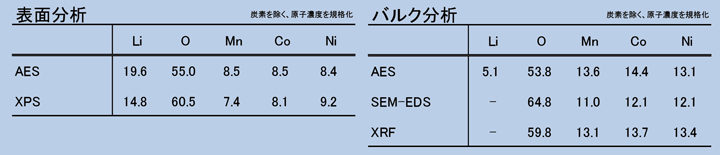

在这里,我们将介绍使用 AES 分析锂离子电池粉末样品的示例,并将其与其他分析方法获得的结果进行比较。这里处理的样本是图14中所示的以1:1:1的比例含有Mn、Co和Ni的NMC基粉末样品(以下称为NMC样品)进行适当的样品预处理后进行分析。首先,在进行AES分析之前,我们使用能量色散X射线荧光光谱仪(XRF)装置[元素分析仪JSX-3100RII]检查平均成分是否为按照指示的Mn:Co:Ni=1:1:1的比例。一般来说,通常采用湿法分析的ICP-MS(电感耦合等离子体质谱)和ICP-AES(电感耦合等离子体发射光谱)等方法来研究锂离子电池粉末材料的平均成分。然而,虽然湿法分析具有定量精度高的巨大优点,但它也有难以处理大量样品的缺点,因为样品必须完全溶解在酸/碱溶液中,并且需要时间来制备溶液。因此,作为确定锂离子电池粉末样品除Li含量外Mn、Co和Ni的比例是否正确的初步筛选方法,XRF方法可在短短几分钟内获得高精度定量结果。图15显示通过XRF方法观察到的光谱以及使用该光谱获得的分析结果。由这些结果可知,根据XRF分析结果可知,Mn、Co、Ni的原子浓度均为13%左右,且其含有比例为1:1:1左右。接下来,将粉末颗粒制成颗粒,并且为了检查颗粒表面上存在的平均Li浓度,使用JPS-9200通过XPS对NMC样品的最外表面进行分析。图16与XRF结果相比,可以看出Ni浓度略高于其他Mn和Co浓度,并且表面存在148%的Li。 随后,为了使用 AES 分析表面的平均成分,50μmφ区域的平均光谱被测量 (图。 17)。使用32节中描述的方法,使用绝对强度定量法对测量的光谱进行定量分析,结果也如图17所示。在绝对定量分析结果中,通过将各元素的峰强度与标准光谱的峰强度进行比较来确定各元素的定量值(原子浓度),因此不进行归一化。该结果显示总原子浓度的总值为967%,误差约为33%。作为参考,以下是使用通过排除被认为源自污染的碳而归一化的定量值来比较传统相对灵敏度因子法和绝对强度定量法的结果表 3当使用相对灵敏度因子法计算时,可以看出Li峰的浓度大于通过绝对强度测定法测定的浓度,因为其他MVV峰例如Mn、Co和Ni重叠。 当比较XPS(图16)和AES(图17)的定量结果时,可以注意到碳浓度存在很大差异,但这可能是由于XPS和AES的分析面积不同所致。在分析平均元素成分时,XPS更具优势,因为它可以分析较广的区域,并且受局部污染的影响较小。另一方面,AES最初是用于本地分析,由于分析仪的透镜系统,分析范围最多为100μ平方米接下来,如22节中介绍的,将NMC样品分散在碳样品台上,并使用二次电子图像进行观察图18 从图18来看,有很多大小不一的颗粒,还可以确认一些被认为是有机物的异物。这里,为了简单起见,对这些点进行了点分析,大颗粒作为点1,小颗粒作为点2,异物作为点3。图18显示了原始光谱和从这些光谱获得的分析结果。其结果可知,点1和点2的Mn、Co、Ni的原子浓度比不同,是Li浓度显着不同的粒子。此外,在第3点没有检测到Li,这似乎只是一种异物。一般来说,锂离子电池的粉末样品中含有很多这样的异物,根据分析区域的不同,会得到碳浓度较高的定量值,如图17所示。这一结果可以通过这样的观察来解释。这样,对于锂离子电池用粉末样品,对大范围进行平均分析的XPS等结果与局部分析的AES结果可能会有所不同。因此,为了更准确地分析样品,仅获得任一数据是不够的;需要获取平均数据和局部数据,并从中综合判断样本的分析结果。接下来,使用截面抛光机(CP)制备该 NMC 样品截面,并从垂直于截面的方向进行分析(图19)。在制备 AES 锂离子电池粉末样品的横截面时,有几点需要注意。首先,为了防止Li的扩散,使用碳样品台来固定颗粒,避免使用树脂等。其次,为了保持颗粒内部样品的状态,截面加工操作应使用截面加工设备,如CP或离子切片机,这些设备使用不与颗粒内元素发生化学反应的惰性气体离子。第三,为了防止横截面恶化,请使用转移容器来保存和运输样品,而不将其暴露在大气中。特别是,AES 是在距表面仅几纳米的区域进行元素分析和键态分析的设备,因此需要非常小心。 如果观察图 19 中的二次电子图像(图 18 的 4 倍放大),您可以看到样品颗粒内部有空泡并且具有多孔结构。一些锂离子电池粉末样品在混合和烧制原料颗粒的过程中,颗粒内部存在空泡,如图19所示。 CP 是一种使用惰性气体的干法工艺,适用于分析锂离子电池的粉末样品,因为它可以处理具有多孔结构的颗粒横截面,同时保留孔形状。对该粒子截面上的结构较致密的图中用圆圈包围的部分测定俄歇光谱,进行绝对强度定量分析。结果示于图19的表中。Mn、Co和Ni以约1:1:1的比例存在,当换算成除碳之外的原子浓度时,浓度约为13至14%。该值与图15中的XRF结果接近,并且被认为指示了粒子本身的原子浓度。接下来,图20的SEI所示,图20中的表显示了使用如图19所示的相同横截面样品对相同圆圈区域进行SEM-EDS分析的结果。与AES结果相比,可以看出Mn、Co和Ni的原子浓度仅相差约2%,表明几乎相同的值。 总结到目前为止的结果,表 4在表面分析和本体分析中,即使与其他分析方法的结果相比,使用AES的绝对强度定量分析结果中Mn、Co和Ni的原子浓度差异也保持在2%左右,并且Li的定量值的误差估计也在几个百分点左右。这样,绝对强度定量方法在Li的定量方面具有合理的准确性,并且我们认为AES在锂离子电池粉末样品分析中可以用于从局部分析到平均面积分析的广泛应用。

[图14 实验中使用的基于NMC的锂离子电池样品(Mn、Co、Ni = 1:1:1)。 】

[图14 实验中使用的基于NMC的锂离子电池样品(Mn、Co、Ni = 1:1:1)。 】

[图15 NMC样品的X射线荧光光谱(XRF)定量分析结果。 】

[图15 NMC样品的X射线荧光光谱(XRF)定量分析结果。 】

[图16 NMC样品的X射线光电子能谱(XPS)定量分析结果。 】

[图16 NMC样品的X射线光电子能谱(XPS)定量分析结果。 】

[图17 NMC样品的AES(绝对强度定量法)定量分析结果。 】

[图17 NMC样品的AES(绝对强度定量法)定量分析结果。 】

![图18 锂离子电池用NMC粉末样品[10kV,10nA,观察放大倍数:700x]](/solutions/applications/details/product_file/file/n46-06-fig18.png) [图18 用于锂离子电池的NMC粉末样品[10kV,10nA,观察放大倍数:700x]。 】

[图18 用于锂离子电池的NMC粉末样品[10kV,10nA,观察放大倍数:700x]。 】

[图19 AES 光谱和在NMC 粉末横截面上测量的绝对强度量化结果。 】

[图19 AES 光谱和在NMC 粉末横截面上测量的绝对强度量化结果。 】

[图20 NMC样品的SEM-EDS定量分析结果。 】

[图20 NMC样品的SEM-EDS定量分析结果。 】

[表3 NMC样品的绝对强度定量方法和AES中相对灵敏度因子方法之间的定量值比较(归一化,不包括碳)。 】

[表3 NMC样品的绝对强度定量方法和AES中相对灵敏度因子方法之间的定量值比较(归一化,不包括碳)。 】

[表4 不同分析仪对锂离子电池粉末样品的定量结果比较。 】

[表4 不同分析仪对锂离子电池粉末样品的定量结果比较。 】

4。结论

目前,世界各地的研究人员正在积极开发锂离子电池,并发表了大量报告。在这种情况下,迫切需要了解电池内局部区域锂的行为以及锂在其状态下的分布,这是开发改进电池电性能的基础。 AES 和 XPS 是能够满足这些需求的少数方法之一,不仅能够检测和量化 Li,而且 AES 已作为一种甚至可以在纳米范围内进行绘图的设备投入商业使用。然而,存在一个偏见,即分析 Li 很困难,尤其是使用 AES,不幸的是,目前它并没有太多用于此目的。 除了使用本文介绍的XPS进行Li分析外,还可以使用AES对Li进行高灵敏度分析,并且通过使用绝对强度定量方法,还可以获得与其他分析方法具有相同可靠性程度的定量值。如果能够充分利用AES和XPS,将有可能补充无法直接测量Li的设备(例如TEM、SEM、EPMA和XRF)的数据,并且通过综合评估这些数据,我们有望能够阐明以前未知的Li分布和行为。

参考文献

[ 1 ] Kenichi Tsutsumi:“AES 化学态分析在锂电池和太阳能电池开发中的应用”,2009 EPMA 表面分析用户会议材料,AP100 (2009)。[ 2 ] Masahide Shima:“绝缘粉末样品取样和 XPS 分析技术”,2006 EPMA 表面分析用户会议材料,XP41 (2006)。[ 3 ] Masahide Shima:“使用 XPS 对锂离子电池相关材料进行化学键态分析”,2010 EPMA 表面分析用户会议材料,XP45 (2010)。[ 4 ] Kenichi Tsutsumi、Masahide Shima、Akiyasu Tanaka、Toyohiko Tazawa:“通过高能分辨率 AES 对 Sn、SnO 和 SnO2 的化学状态进行定量分析”,表面科学卷。 33号8号,第 431-436 页,(2012)。[ 5 ] Kenichi Tsutsumi:“AES 峰分离分析及其应用”,2001 年 EPMA 表面分析用户会议材料,AP92 (2001)。[ 6 ] Masahide Shima:“XPS 中广域分析的有效性 - 微域分析的陷阱”,2012 年 EPMA 表面分析用户会议材料,AP92 (2012)。