天游线路检测中心 晶圆工艺评价设备&超微细加工评价设备

简介

半导体技术正在取得显着进步,随着器件小型化和集成化的加速,半导体制造中的良率管理变得越来越重要。在这样的环境下,晶圆上缺陷的存在对微加工和大规模生产具有显着的负面影响。为此,严格进行质量控制,晶圆缺陷检测过程极其重要。

缺陷检验方法

晶圆缺陷检测设备包括光学方法和扫描电子显微镜(SEM)方法。

光学方法的特点是能够高速检测微小异物和缺陷,并且根据缺陷的大小和类型,可以获得包括颜色信息在内的有用信息。此外,还可以在一定程度上检测和观察底层的缺陷,这是SEM方法无法获得的。然而,光学方法的分辨率理论上受到光波长的限制,因此对于可见光,极限是检测约 02 μm 的缺陷。

与此相比,SEM法与光学法相比在原理上具有分辨率优势,使得可以更详细地观察和分析光学法检测到的晶圆表层上的微小缺陷和颗粒的形状和成分。随着半导体线变得越来越细,缺陷尺寸(成品率管理中的一个问题)已达到亚微米级,因此必须结合使用光学和 SEM 方法。

特别是,使用 SEM 方法获得的信息可用于识别缺陷的根源和原因并改进工艺。这是因为,使用电子束的SEM方法不仅可以检测由于形状和材料引起的对比度变化而导致的残留膜和微小缺陷,还可以检测由于伴随电气变化而变化的电气故障等致命缺陷。

然而,虽然SEM一般具有较高的分辨率,但它不擅长发现大面积的微小异物或缺陷。另一方面,光学方法可以快速发现大范围内的微小缺陷和异物。

目前,通常采用光学和SEM方法相结合的方式,利用光学方法发现缺陷和异物,然后利用SEM方法进行高分辨率观察。SEM方法连接到网络以与光学方法共享平台坐标。因此,通过网络接收光学方法检测到的缺陷和异物的工作台坐标数据,SEM方法可以轻松地发现微小的缺陷和异物。

设备特性

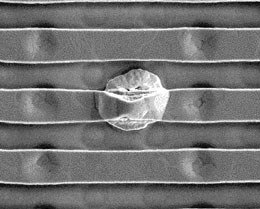

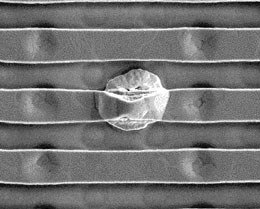

晶圆工艺评估系统的一个特点是可以检查光学方法难以判断的微小异物和缺陷。此外,通过添加自动缺陷审查 (ADR)/自动缺陷分类 (ADC) 系统,您可以自动检测和分类缺陷。通过按每个流程和层对自动检测到的缺陷进行分类,可以确定缺陷的原因并用于流程改进。此外,该系统不仅可以水平观察晶圆,还可以倾斜和旋转观察晶圆,从而获得更多信息来表征缺陷。图1a和b是观察异物的例子,显示了水平观察、倾斜观察和旋转观察时的外观差异。在水平观察示例中,很难确定异物是附着在图案的表面还是埋藏在图案的侧面或下方,但可以通过倾斜和旋转图案来准确地确定异物,并且显然可以比水平状态更精确地观察缺陷的形状。这样,倾斜和旋转晶圆观察可以让您获得比水平观察更多的信息。

异物观察示例

图 1a 舞台水平图像

图 1b 载物台倾斜旋转的图像

通过目视检查进行缺陷分析

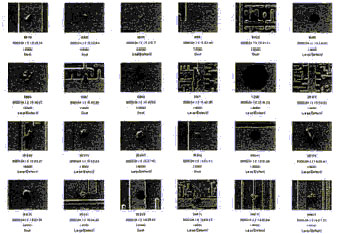

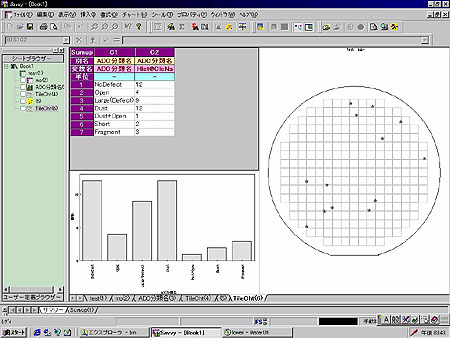

有多种类型的缺陷可能会导致半导体出现问题。其中包括附着在表面的异物、图案形状的异常以及由于前道工序的缺陷而导致的图案异常(异物埋在图案下)。为了追踪缺陷的原因,有必要对检测到的缺陷类型进行分类。因此,晶圆工艺评估设备是一个附加了自动缺陷检测(Auto Defect Review:ADR)和自动缺陷分类(Auto Defect Classification:ADC)功能的系统。该系统支持300mm(或200mm)直径的晶圆,平台根据从光学缺陷检测设备获得的坐标数据移动到缺陷点。然而,与晶圆工艺评估设备相比,光学缺陷检测设备获得的位置精度存在误差,并且缺陷的尺寸可能小于1μm。 ADR具有根据从光学缺陷检查装置接收到的坐标数据从视野内自动检测微小缺陷并将其以适当的放大倍数显示在屏幕中央的功能。缺陷检测有两种类型:Array 模式和 Die to Die 模式。阵列模式是记录参考图像并且通过将参考图像与包含缺陷点的图像进行比较来检测缺陷点的模式。 Die to Die模式是通过将与缺陷点对应的相同坐标的相邻芯片的图像与包括作为参考的缺陷点的图像进行比较来检测缺陷点的模式。因此,Array 模式对于检测存储单元等重复图案中的缺陷非常有效,并且具有比 Die to Die 模式更高的吞吐量。另一方面,Die to Die 模式对于检测没有重复的图案中的缺陷非常有效,例如需要在每个检查点拍摄参考图像的逻辑部件中的图案。图2b是ADR获得的结果的示例。

自动缺陷检测 (ADR) 自动缺陷分类 (ADC) 输出示例

图 2a 自动缺陷检测 (ADR) 输出示例

图 2b 自动缺陷分类 (ADC) 输出示例

在ADR中,工作台根据以这种方式发送的坐标数据移动到缺陷点,并自动记录该位置的图像中的缺陷图像。此外,ADC 根据 ADR 获得的图像按尺寸和类型对缺陷进行分类。

图2a和b显示了自动缺陷检测(ADR)和自动缺陷分类(ADC)的输出示例,图2a是ADR获得的结果的示例。图 2b 是 ADC 输出的示例。通过用户预先指定分类项目,可以根据这些项目从ADR结果中获得如图2b所示的直方图。通过分析结果,可以了解缺陷产生的过程和原因,并采取对策提高良率。此外,通过网络将获得的结果发送到良率管理系统(YMS),可以进行集中管理(数据库等),作为确定良率改善的依据。

使用该系统,通过创建配方预先设置条件,可以在没有任何人员的情况下执行自动晶圆交换和自动缺陷检查。无人自动操作可以提高工作效率,最大限度地减少操作人员的人为错误,并获得高可靠的数据。因此,可以更准确地了解缺陷的过程和原因,这对提高产量有很大贡献。